製品を安全に末永くお使いいただくために

カトウ工機の製品に関するメンテナンス情報を掲載しております。

方法についてはそれぞれの製品によって異なるので、シリーズや型番をお調べになってから実施してください。

なお、ご不明点がございましたらどうぞお気軽に弊社までご連絡ください。

注意

メンテナンス情報に基づいた、分解調整が原因と思われる故障、事故などに関しては、

弊社は責任を負いかねますのでその旨をご承知の上、作業にあたってください。

1 SAシリーズ全般

各製品のシャンクの根元またはドライブキー溝付近には、2~3mm程度の穴があり、

《OIL》と書いたシールが貼ってあります。(図-1参照)

連続して使用する場合は1週間に1回を目安とし、使用される期間が不定期の場合には、

数週間に1回の頻度で、潤滑油を上記のOIL穴へ5~6cc程度注油してください。

その後、タッパーの伸縮部を作動させ摺動部分に潤滑油が行渡るようにしてください。

長期間ご使用にならない場合は、内外部共に十分に水分を除去し上記のOIL穴から同様に注油してください。

また、外部も錆などの発生を防ぐように防錆剤の塗布をし、油紙などに包んで保存してください。

2 SA-Ⅲ型タッパー

この製品は「伸縮機構」+「ネジ深さ制限装置」の機能があり、止まり穴への高速ネジ立てにおいて大変有効です。

その機能を十分に生かすためや、同期送り機構内蔵のマシニングセンターへの使用時に適合させるために、仕様を変えることができます。

下記に『分解・組立て方法』『コンプレッション量の変更』に分けてご説明いたします。

2-1分解方法

表-1

| 型式 | 六角棒レンチ | ポール | ローラーピン |

|---|---|---|---|

| SA206-Ⅲ型 | 3mm | φ4 | φ3.8×8L |

| SA412-Ⅲ型 | 4mm | φ6 | φ5.7×11.5L |

| SA1022-Ⅲ型 | 4mm | φ8 | φ7.7×12.5L |

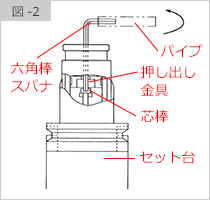

タッパーからタップコレットを取り外しセット台(ツールスタンド等)に固定し、六角棒レンチを押し出し金具の奥にある芯棒に差し込んだ後、芯棒を緩めてください。(図-2参照)

本体ユニット部を持ち、静かに抜き取ってください。その後、抜き取った本体ユニット部の汚れを取り除いてください。(図-3参照)

(注意)抜き取れない場合や錆がひどい場合は、速やかに弊社へ修理品としてお送りください。

シャンク内部の座金を下げてボールとローラーピンを内側に外し、座金とバネを取り外します。(図-4参照)

リングを外してカバーを抜き取ってください。

各部の汚れを取り除いてください。

分解時に必要となる六角棒レンチ、ボール、ローラーピンの機種による寸法を、表-1に示します。

各部品の形状・名称は、図-5 を参照してください。

2-2 組立て方法

分解した各部品およびシャンク部品は、洗浄後組立てを行ってください。

シャンクにバネを入れ、次に座金の順に入れてください。

本体ユニット部をシャンクに挿入し六角棒レンチで芯棒をねじ込み、取り付けてください。

その際、本体ユニット内部でバネの絡み付きを防止するため、

本体ユニット部を持って芯棒を六角棒レンチで押しながら締め付けてください。(図-6参照 )

(注意)作動不良があれば、速やかに弊社へ修理品としてお送りください。

本体ユニット部のボール溝と、シャンクのボール溝を合わせてください。

ローラーピンとボールをその溝部の座金とシャンク溝端の間に3個所共取り付けます。

その際ローラーピン、ボール共落下防止のためにグリースを塗布しておきますと容易に組立てができます。(図-7参照 )

ローラーピンは座金側にテーパー部が来るように必ずしてください。

(注意)ローラーピンの方向を間違えますとネジ深さ制限装置が正常に作動しなくなり、事故の元となりますのでご注意ください。

ボールとローラーピンを3個所とも落とさないように、慎重にカバーを被せ、リングを取り付けてください。

組立てが修了しましたら、タップコレットを装着して、伸び、縮みの作動をご確認し、伸縮に引っ掛かりがないことをご確認ください。

伸び側にいっぱいに引っ張った状態で、本体ユニット部を反時計方向に廻し1/3周以上回転しないことをご確認ください。

(注意)もしも伸縮に引っ掛かりがある場合や、1/3周以上反時計方向に回転した場合は使用せず、早急に弊社へ修理品としてご返送ください。

2-3 コンプレッション量の変更方法

表-2

| 型式 | 縮み F1 mm |

使用 カラーの 厚み mm |

外径 mm |

内径 mm |

止めネジ | タッパー 仕様 |

|---|---|---|---|---|---|---|

| SA206-Ⅲ | 0 | 5 | 19 | 12.2 | M3 (2ヶ所) |

タイプ1 |

| SA412-Ⅲ | 0 | 7 | 28 | 16.2 | M4 (2ヶ所) |

タイプ1 |

| 2 | 5 | タイプ2 | ||||

| SA1022-Ⅲ | 0 | 10 | 39 | 20.2 | M6 (2ヶ所) |

タイプ1 |

| 3 | 7 | タイプ2 |

【分解方法】で取り出した、本体ユニットに変更するコンプレション量に応じたカラーを取り付けることで、コンプレッション量は変更できます。

変更が可能な量を、表-2に示します。ハンドプレスに定盤を載せ、本体ユニットを置きます(図-8参照 )。本体ユニットの凸部にカラーの内径を合わせ、カラーの上に治具を載せ、ハンドプレスで押し込みながら、カラーと治具の端面に隙間のない状態にして、横の止ネジ(2ケ所)を交互に締め付けてください。

なお、治具については、ユーザー様にてご用意ください。後は、【組立て方法】により、組立て・ご確認をしてください。

3 SA-R型、SA-RⅡ型タッパー

この製品は「伸縮機構」+「自動逆転装置」の機能があり、同じサイズのネジ立てが数多くある場合や、

大きな主軸の工作機械で小径サイズのネジ立てを行う場合などに大変有効です。

タッパー本体内部に逆転のための歯車ユニットや、独自のクラッチ機構など複雑な機構が内蔵されています。

タッパー本体の中央部の《OIL》とかかれたシール近くに、半丸形状の六角穴付きボルトがあり、

それを外し指定の「グリース」を適量(1~2cc)注入してください。

注油の頻度は、ネジ加工数量5000穴、または2~3ヶ月に一度行ってください。

弊社の推奨グリースは、日本グリース(株)製 ニグネックNo.2です。

4 TC型コレット

TC型コレットには大きく分けて2つの種類があります。

見分ける方法は、タップコレットの最大外径部の部品(TC○○○ KATO T APPREと刻印が入っている)の色が、

黒色の自動安全装置を内蔵したタイプと、銀色の自動安全装置の内蔵されていないタイプです。

4-1 自動安全装置の内蔵されていないタイプ

銀色の自動安全装置の内蔵されていないタイプには、『TC-M型』『TC-MO型』およびその『-L仕様』と、

『TC-N型』『TC-NA型』『TC-DH型』があります。

このタイプは、タップを装着するブッシュ部分以外に作動部がありませんので、ブッシュ部の注油以外のメンテナンスは特にありません。

また、分解は基本的にできないようになっておりますので、タップの折れ込み等分解が必要の場合は弊社工場へお送りください。

4-2 自動安全装置が内蔵されたタイプ

黒色の自動安全装置が内蔵されたタイプには、『TC-標準型』『TC-レッド型』『TC-イエロー型』『TC-ロール型』およびその『-L仕様』があります。

このタイプは自動安全装置のトルクユニットが内蔵されています。しかし、万が一タップの折れ込みなどで分解の必要性がある場合の方法を以下にご説明いたします。

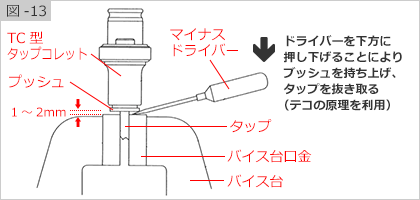

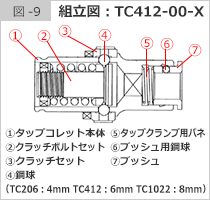

4-3TCコレットの分解方法(図-9を参照してください)

表-3

単位(mm)| D1 | D2 | D3 | L1 | L2 | |

|---|---|---|---|---|---|

| TC206 | 28 | 18.5 | 15.5 | 35 | 30 |

| TC412 | 40 | 28 | 25 | 45 | 40 |

| TC1022 | 60 | 41 | 35 | 82 | 75 |

ハンドプレスに定盤を置き、治具(図-10 ・表-3を参照ください)の分解側を上にしてその上にタップコレットを載せます。(図-11参照 )

ハンドプレスにて押し込むと、タップコレット本体からクラッチが外れ、鋼球とクラッチボルトセットが取り外せます。

4-4TCコレットの組立て方法(図-9を参照してください)

クラッチセットの内径にグリースを塗布し、タップコレット本体にクラッチボルトセットを入れ、タップコレット本体のボール穴からクラッチボルトセットのV溝が見えるようにセットします。

鋼球をクラッチボルトセットのV溝の中心に乗るようにタップコレット本体のボール穴に入れ クラッチセットをタップコレット本体に填め込み、鋼球が落ちないように注意しながら治具の組立て側へ載せ、そのままハンドプレスで圧入します。(図-12参照 )

圧入後タップコレットを治具から取り出し、クラッチセットとタップコレット本体を回して“カチッ”と音がして止まることをご確認してください。

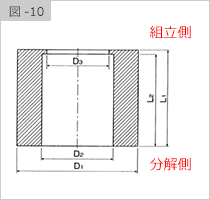

4-5タップの抜き取り方法